高精度钣金件逆向数字化快速开发

发布日期:2021-7-4

钣金件逆向数字化开发过程长、影响因素 多,包括数据采集、模型重建、开发设计、模拟 仿真等,精度是成功的关键之一。精密钣金逆向工程在冲 压成形领域精度方面的研究取得了进展[1~5] ,钣金件数字化开发相关方面的研究较多[6~8] ,钣金件逆 向数字化开发相关方面的研究较少[9,10]。本文提出 了钣金件逆向数字化快速开发精度分配与控制方 法。以覆盖板为例,利用UG软件,通过合理分配 和控制精度的方法,实现了高精度逆向开发钣金 件数字化产品。

1 钣金件逆向数字化快速开发精度分析

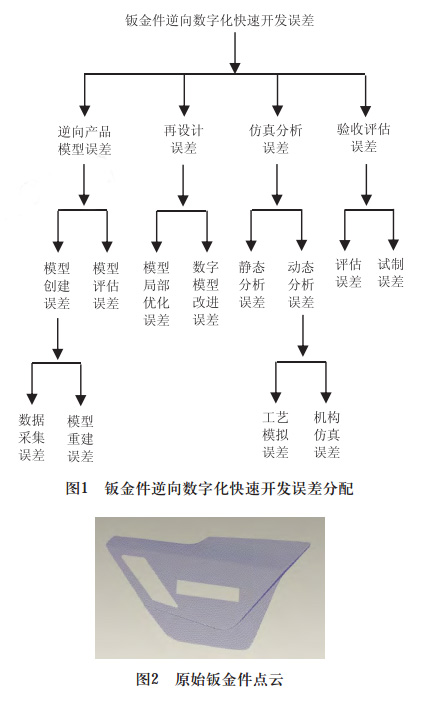

产品逆向数字化模型构建是产品数字化模型 开发的重要方法之一。钣金件逆向数字化快速开 发过程中,总误差主要由逆向产品模型误差,再 设计误差,仿真分析误差,验收评估误差等四部 分组成。钣金件逆向数字化快速开发过程误差分 配,如图1所示。

2 实例 2.1 钣金件逆向数字化快速开发精度要求 通过ATOS三维光学扫描系统,获得的原始钣 金件点云如图2所示。通过利用UG软件,对其进行 逆向数字化快速开发全过程精度要求为0.10mm。

2.2 钣金件逆向产品模型阶段误差分析

2.2.1 数据采集误差 ATOS扫描系统扫描钣金件时,数据采集误差一 般控制在0.05mm左右。

2.2.2 模型重建误差 基于UG软件的钣金件点云划分区域,如图 3所示。其中,Ⅰ区、Ⅱ区和Ⅲ区为大面积曲面 片,Ⅳ区为小面积过渡曲面片。 图3 原始钣金件点云分区 基于UG软件的Ⅰ区曲面片构建如图4(a)所 示,Ⅰ区曲面片构建误差如图4b所示。由图4(b)可 知,△Ⅰ区曲面片构建为2.93×10-5mm。

Ⅱ区曲面片构建如图5(a)所示,Ⅱ区曲面片构 建误差如图5(b)所示。由图5(b)可知,△Ⅱ区曲面片构建 为2.91×10-5mm。

Ⅲ区曲面片构建如图6(a)所示,Ⅲ区曲面片构建误差如图6(b)所示。由图6(b)可知,△Ⅲ区曲面片构建 为2.85×10-5mm。

Ⅳ区曲面片构建如图7(a)所示,Ⅳ区曲面片构 建误差如图7(b)所示。由图7(b)可知,△Ⅳ区曲面片构建 为3.02×10-4mm。 曲面片构建误差计算方法如公式(1)所示。 △曲面片构建 =MAX(△Ⅰ区曲面片构建,△Ⅱ区曲面片构建,△Ⅲ区 曲面片构建,△Ⅳ区曲面片构建)

(1) 根据式(1),曲面片构建误差为3.02×10-4mm。 Ⅰ区曲面片、Ⅱ区曲面片、Ⅲ区曲面片和 Ⅳ区曲面片的数字化拼接如图8(a)所示,拼接 误差如图8b所示。由图8(b)可知,拼接误差为 0.0085mm。根据图1,结合式(1),模型重建误差 公式如式(2)所示。 △2 模型重建=△2 曲面片构建+△2 数字化拼接

(2) 将曲面片构建误差3.06×10-4mm,数字化拼 接误差0.0085mm,代入式(2),模型重建误差为 8.51×10-3mm。由图8(a)可见,Ⅰ区域存在拼接褶皱 缺陷,Ⅱ区域存在拼接孔洞缺陷,需要进行局部修 改,消除该缺陷,改善钣金件整体的光顺效果。

2.2.3 逆向产品模型误差 模型创建误差公式如式(3)所示。 △2 模型创建=△2 数据采集+△2 模型重建 (3) 将数据采集误差0 . 0 5 m m,模型重建误差 8.51×10-3mm,代入式(3),模型创建误差为 0.051mm。逆向产品模型误差公式如式(4)所示。 △2 逆向产品模型=△2 模型创建+△2 模型评估 (4) 将模型创建误差0.051mm,模型评估误差一般 控制在0.02mm左右,代入式(4),逆向产品模型误 差为0.055mm。